一、 設備簡介

混合和捏合是擠條成型工藝流程中的重要(yào)工序,往往是保證生產高性能產品的關鍵。捏合是將粉體、水分和適量的助劑等充分混捏合成塑性較好濕料團(tuán),以(yǐ)確保後繼擠條的(de)順利擠出以及成(chéng)品的表麵(miàn)致密、均勻、光滑,從而提(tí)高擠出物的綜合質量。

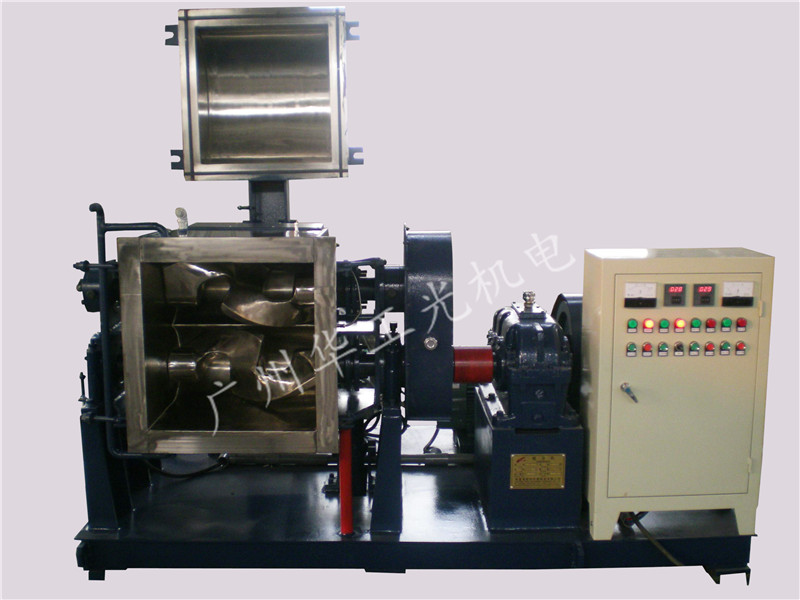

整機由雙捏合轉子(捏合軸)、捏合室(料鬥)、翻轉機構(gòu)、翻蓋機構、傳動機構(gòu)、減速電機(jī)、機架和控製裝置等組成。

中試型粉體捏合機標準型包含NH-20、NH-30、NH-50、NH-100四個係列,是針對催化劑、吸附劑、添加劑及其他粉料的中試製備(bèi)和小規模生產而(ér)專(zhuān)門研製的中型捏合設備,與傳統捏合機的捏合效果相(xiàng)比有明(míng)顯的提升,采用液壓翻缸,液壓翻蓋。適(shì)於化工、醫藥、食品等行業科研部門及小(xiǎo)型生產企業選用。

二(èr)、 設備特點

1 本機專(zhuān)用於催化劑、吸附劑、添(tiān)加(jiā)劑及其他粉料的實驗室製備工藝研究和(hé)小(xiǎo)規模生產。行業針對性強,適用範圍廣,適合於科研放大使用。

2 帶夾套及液體管路W形捏合鬥,Z型(西格瑪型(xíng))雙捏合輥,液壓(yā)翻(fān)缸上出料,液壓翻(fān)蓋。

3 根據粉體(tǐ)特性專門設計的捏合結構,主、從(cóng)動(dòng)捏合輥部分重合相交,使兩輥之間產生擠壓作用,明顯區別於傳統捏(niē)合機,大幅提高捏合質量。

4 采用1: 2差比傳動(dòng),使兩轉子產生的擠(jǐ)壓、剪切和翻搗作用更明顯。

5 為配合粉體的(de)特性,捏合輥與捏合鬥間隙(xì)小於0.20mm,遠小於傳統捏合(hé)機。

6 兩輥采用微機設計西格瑪型三維曲(qǔ)麵,保證兩輥(gǔn)重合部(bù)分充分擠壓,進一(yī)步提高捏合質量(liàng)。

7 采用變頻無級調(diào)速,實(shí)時顯示捏合轉子的實際轉速,可根據(jù)不同物(wù)料進行調整,便於數據對比與交流。

8 與物料(liào)接觸的零部件按需要采用(yòng)特選牌號的不鏽(xiù)鋼(gāng)材料,剛性好,抗腐蝕,捏合鬥及捏合輥包(bāo)焊不(bú)鏽(xiù)鋼製造(zào),保證較大的捏合力。

9 充分發揮(huī)我(wǒ)廠金(jīn)屬材料及熱處理方麵(miàn)的優(yōu)勢,根據用戶物料提供多種不同材質的捏(niē)合缸體和捏合輥,在(zài)保證抗腐蝕性的前提下,大幅提高損耗件的使用壽命,降低用(yòng)戶使用成本。

10 采用盤根密封,密封性能好。

11 整體通(tōng)底盤結構。整機發運,接電即可使用,無需安裝地(dì)腳。

12 集中式控製麵板,捏合電機配變頻器。電氣控(kòng)製係統有狀態顯示(shì)(捏合電流表、捏合輥轉速),急停按鈕(niǔ)、主機正轉(zhuǎn)、主機停止、主機反轉及料溫顯示(shì)儀等。

13 P型捏合鬥密封,可保持(chí)捏合鬥內的壓力或真空。

14 E型捏合(hé)鬥帶油浴夾套電加熱、恒溫溫控係統,可對捏合鬥進行恒(héng)溫(wēn)加熱。

三、 主要技術規格

1 料鬥容(róng)積: 50L

2 生產(chǎn)能力: 20~60 kg/h(以堆比0.6的氧化鋁粉為數據基(jī)準)

3 捏合輥回轉直徑: 249mm,Z型(西格(gé)瑪型)雙軸

4 電(diàn)機功率: 7.5KW

5 捏(niē)合輥(gǔn)軸轉速: 0~21 /0~42 RPM

6 捏合輥輥轉比: 1:2

7 輥鬥間隙: 小於0.20 mm

8 捏合鬥出料角: ≥95°(起止均有接近開關限位)

9 承受最大壓(yā)力: 0.3MPa

10 電源參數: 380 V,50 Hz

11 外形尺寸: 1910×1360×1710 mm

12 整(zhěng)機重量: 約1080Kg

13 實時(shí)顯示捏合輥轉速、電機功率、夾套溫控(E型)、捏合鬥壓力(P型)。

客服(fú)1

客服(fú)1